Unternehmen

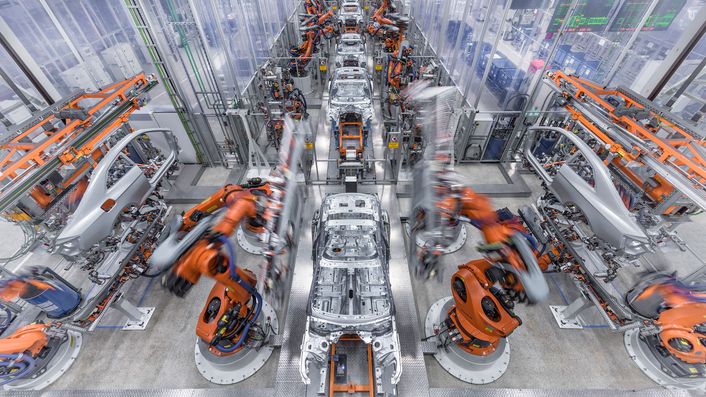

Die AUDI AG steht für sportliche Fahrzeuge, hochwertige Verarbeitung und progressives Design – für „Vorsprung durch Technik“. Der Audi Konzern ist einer der erfolgreichsten Hersteller von Automobilen im Premiumsegment. Um die Transformation in ein neues Mobilitätszeitalter maßgeblich mitzugestalten setzt das Unternehmen Schritt für Schritt seine Strategie um.

Zahlen & Fakten

mehr als

100

Märkte

weltweit

> 87.000

Mitarbeitende

1.638.638

Auslieferungen der Markengruppe Progressive in 2022

Audi weltweit

Wechseln Sie zu Ihrer Audi Landes-/Vertriebsregionsseite und entdecken Sie aktuelle Angebote und Details zu Modellen, Produkten und Services in Ihrem Land / Ihrer Vertriebsregion.