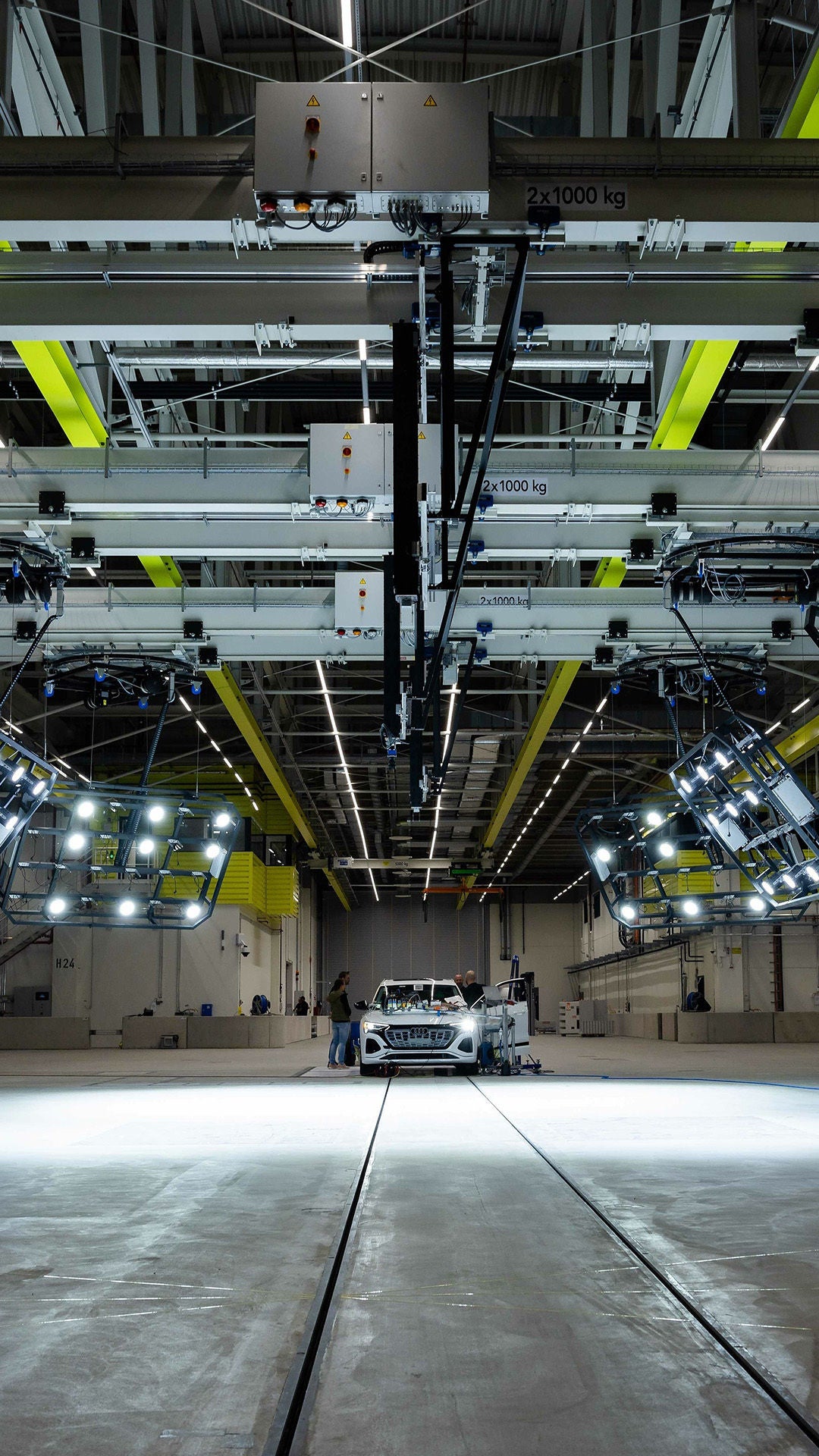

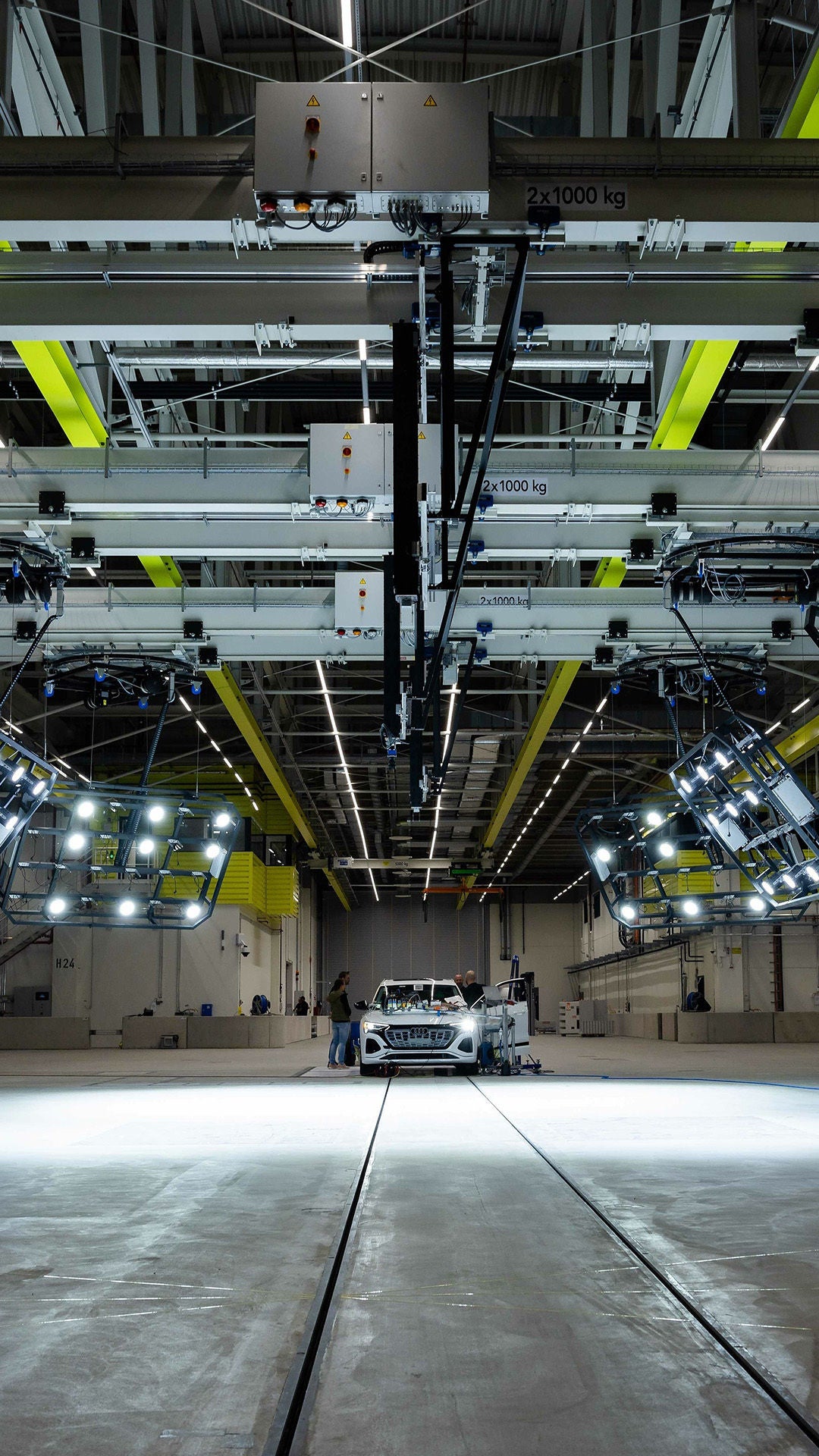

Strive for clarity

Mutige Sprünge der Fantasie und Innovation, modernste Technologie und bahnbrechendes Design prägen die strahlendsten Momente der Audi Geschichte. Die neue Designphilosophie „The Radical Next“ knüpft an dieses Erbe an und basiert auf vier Prinzipien: klar, technisch, intelligent und emotional. Die Klarheit, mit der Audi seine Fahrzeuge gestaltet, wird auch das Unternehmen prägen.

Bei dem gezeigten Fahrzeug handelt es sich um ein Konzeptfahrzeug, das nicht als Serienfahrzeug verfügbar ist.