Kreislaufwirtschaft in der Praxis: Audi Original Austauschteile

missing translation: fa.article-intro.reading-time – 10/29/2024

missing translation: fa.article-intro.reading-time – 10/29/2024

Audi strebt danach, möglichst viele Ressourcen entlang der gesamten Wertschöpfungskette einzusparen und Kreislaufwirtschaft bei der Entwicklung, Produktion und Nutzung seiner Fahrzeuge stärker zu verankern. Eine hohe Qualität der Produkte mit möglichst geringer Reparaturbedürftigkeit zielt auf die Langlebigkeit der Audi Modelle in ihrer Nutzungsphase ab und stellt damit bereits einen wichtigen Beitrag zur Ressourceneffizienz dar. Sollte dennoch ein Teil auszutauschen sein, bietet Audi für ausgewählte Bauteile drei unterschiedliche Ersatzmöglichkeiten:

Fabrikneue Teile kann der Kunde im Rahmen der Audi Originalteile beziehen.

Bei den Audi Original Gebrauchtteilen hingegen handelt es sich um gebrauchte, aber funktionsfähige Teile, die ohne Aufbereitung wiederverkauft werden können.

Audi Original Austauschteile wiederum sind ehemals funktionsunfähige, wiederaufbereitete Audi Originalteile. Kunden erhalten diese wiederhergestellten Fahrzeugteile nur im Austausch gegen ein defektes Bauteil. Im Idealfall wird ein defektes gegen ein wiederaufbereitetes Bauteil ausgetauscht. Sollte die Aufbereitung von Altteilen im Rahmen der Audi Original Austauschteile einmal nicht unmittelbar möglich sein, werden diese durch Neuteile (Audi Originalteile) ersetzt.

Audi Original Austauschteile unterliegen strengen Qualitätsprüfungen. Defekte Komponenten und Verschleißteile des Bauteils werden zunächst in der Aufbereitung ersetzt. Das aufbereitete Bauteil wird anschließend nach definierten Qualitätskriterien geprüft. Erst nach bestandener Prüfung erfolgt die Freigabe für einen erneuten Einsatz des Bauteils. So kann das Unternehmen die bestmögliche Qualität sicherstellen: Audi Original Austauschteile erhalten, wie Neuteile, eine Gewährleistung von 24 Monaten.

Die industrielle Aufbereitung von defekten Teilen – auch Remanufacturing genannt – ist ein wesentliches Element der Kreislaufwirtschaft. Das Konzept erweitert die verschiedenen Programme des Unternehmens, um die Kreislaufwirtschaft entlang der gesamten Wertschöpfungskette voranzutreiben, und bietet ökologische und ökonomische Vorteile: Die Aufbereitung ermöglicht den erneuten Einsatz einer Vielzahl von Komponenten innerhalb eines Bauteils und verlängert damit die Nutzungsphase der Bauteile. Das spart Ressourcen. Deshalb sind Audi Original Austauschteile im Durchschnitt 20 Prozent günstiger als Neuteile (Audi Originalteile) und in der Regel sofort verfügbar, sodass den Kunden Wartezeiten erspart bleiben.

Audi Original Austauschteile werden bereits in 89 Märkten angeboten. In der Vergangenheit umfasste das Sortiment aufbereitete Antriebskomponenten und Elektronikbauteile. Audi erweiterte zuletzt das Angebot um aufbereitete E-Motoren sowie Virtual Cockpits. Im Rahmen der Aufbereitung werden auch defekte Katalysatoren und Dieselpartikelfilter getauscht. Sie lassen sich jedoch nicht wiederaufbereiten. Stattdessen werden sie im Anschluss recycelt und so in den Materialkreislauf zurückgeführt.

Audi hat jahrzehntelange Erfahrung mit dem Remanufacturing von Bauteilen. Seit über 70 Jahren werden in der Aggregataufbereitung im Ingolstädter Audi Werk bemerkenswerte Fortschritte gemacht: Dieser Unternehmensbereich hat für das Ersatzteilegeschäft des Volkswagen Konzerns bereits über 7,7 Millionen Altaggregate wiederaufbereitet, die auch in anderen Konzernmarken zum Einsatz kommen.

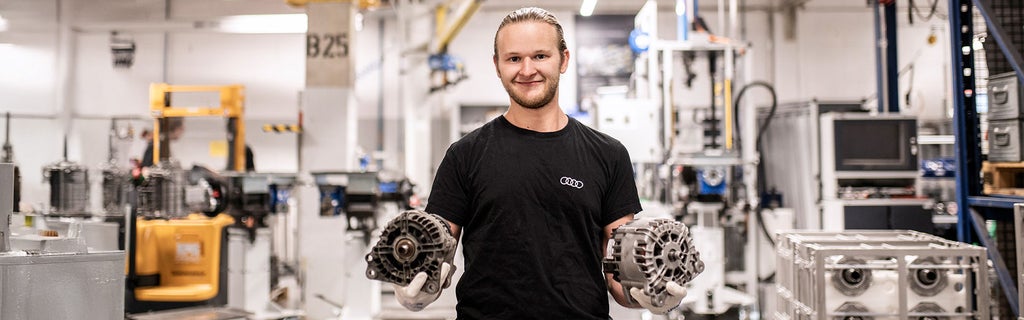

Neu ist, dass Audi neben der Aufbereitung von Generatoren, Startern und Mechatronik seit 2024 in Ingolstadt auch E-Motoren aufbereitet. Ziel ist es, jährlich etwa 5.000 E-Motoren am Hauptsitz des Unternehmens aufzubereiten und sie danach wieder als Audi Original Austauschteile einzusetzen. Für die Aufbereitung einer E-Maschine werden durchschnittlich nur 2,47 Kilogramm neue Materialien benötigt, zum Beispiel um Dichtungen, Schrauben und Lager durch neue Teile zu ersetzen. Essenzielle Komponenten wie das Gehäuse, der Rotor, der Stator und der Temperatursensor hingegen lassen sich wiederverwenden. Im Vergleich dazu werden für einen neuen E-Motor circa 81 Kilogramm an Materialien benötigt.

Stahl

Kupfer

Aluminium

(Elektroschrott)

E-Motoren